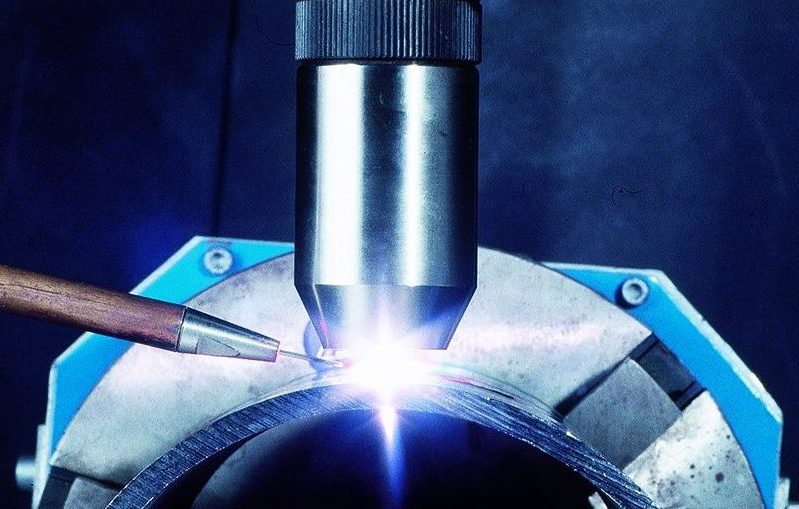

Плазменная сварка и аргонно-дуговая (TIG, GTAW) — процессы дуговой сварки неплавящимся вольфрамовым электродом в защитном газе. В TIG дуга горит между электродом и изделием, а формирование шва во многом зависит от длины дуги и техники ведения. В плазменном процессе дуга дополнительно «сжимается» калиброванным соплом плазмотрона и превращается в концентрированный плазменный поток. Это дает более узкий шов, более глубокий провар и высокую повторяемость режимов, но повышает требования к состоянию расходных деталей плазмотрона, точности сборки и настройке газа.

Выбор по толщине

- До 1 мм. На тонком металле важны стабильность на малых токах и минимальная зона термического влияния. Микроплазменная сварка уверенно работает примерно в диапазоне 0,1–1,0 мм: дуга зажата соплом, ниже риск прожога и легче удерживать одинаковую ширину валика на нержавейке и титане. TIG тоже применим, но потребует более точного контроля тепловложения, качественной заточки электрода и аккуратной подачи присадки.

- 1–4 мм. Для большинства задач по стали, нержавейке и алюминию чаще выбирают TIG: проще подготовка кромок, доступнее горелки и расходные материалы, широкий выбор источников с AC/DC для алюминия, удобно варить корень и формировать лицевой валик. Плазменная сварка в этом диапазоне дает выигрыш по скорости и концентрации тепла, а также помогает уменьшить деформации на длинных швах.

- 4–8(10) мм. При достаточной мощности плазменная сварка работает в режиме «замочной скважины» (keyhole) и может обеспечивать однопроходный провар на нержавеющих и жаропрочных сплавах. TIG на таких толщинах чаще требует разделки кромок и многопроходной техники, что увеличивает время и расход присадки, зато легче «прощает» небольшие отклонения по зазору и притуплению кромки.

Выбор по материалу

Нержавеющая сталь. Плазменная сварка дает узкий, аккуратный шов с хорошим проваром и меньшими деформациями; TIG универсален для труб, ремонтов и сложной геометрии.

Алюминий и магний. TIG с AC/DC и корректным балансом очистки обычно наиболее предсказуем. Плазма возможна, но преимущества чаще проявляются в автоматизации и при тщательно отработанной защите газом.

Титан и никелевые сплавы. Оба процесса обеспечивают высокий класс качества при строгой газовой защите, включая поддув корня. Плазма удобна на тонких деталях и в серии, TIG проще внедрять на ручном посту.

Медь и латунь. Высокая теплопроводность требует запаса мощности. Плазма помогает концентрировать тепло, а в TIG проще вести короткие участки и подбирать присадку под конкретный сплав.

Практические критерии выбора оборудования

- Если основная номенклатура — тонколистовая нержавейка, титан, прецизионные детали и важна повторяемость, плазменная сварка дает технологический запас по стабильности дуги и качеству шва.

- Если задачи разноплановые, много ручных работ, алюминий, монтаж и ремонт, TIG обычно выгоднее по стоимости владения и доступности расходников.

- Для серийных швов с требованиями к скорости и минимальным деформациям плазма раскрывается в связке с механизацией, позиционерами и стабильной подготовкой кромок.

Технологические нюансы: у плазмы есть плазмообразующий газ и защитный газ, важны состояние сопла, вылет электрода и точность зазора при стыковке. У TIG ключевыми становятся чистота поверхности, диаметр электрода, импульсные режимы и, для алюминия, корректный AC-режим. При выборе аппарата стоит оценивать и комплектность: плазмотрон или TIG-горелка, водяное охлаждение для длительных режимов, сопла и диффузоры, вольфрамовые электроды, присадочные прутки, редукторы, фильтры и контроль расхода газа. Для тонких работ важны низкий стартовый ток и стабильный поджиг; для средних толщин — запас по ПВ и удобная регулировка; для режима keyhole — достаточная мощность и точная настройка газа. При грамотном подборе оборудования и расходников оба процесса дают промышленное качество шва.

В рамках ассортимента удобно ориентироваться на тип задач: микроплазма для тонких деталей и серийных корпусов, плазма keyhole для нержавейки средней и повышенной толщины, TIG DC для сталей и нержавейки, TIG AC/DC для алюминия. Такой подход упрощает выбор оборудования под конкретные материалы и толщины.